主题:【原创】化工过程控制的实践 -- 润树

- 共: 💬 332 🌺 795

目前在化工界获得广泛应用的MPC软件有Aspen DMCPlus, Honeywell Profit Controller(RMPCT),Adersa HIECON/PFC, Invensys Connois, SGS SMOC等。它们的控制原理都是基于本章上一节所阐述的MPC基本方程,但在许多细节的设计上有差别,体现在建模的方法,模型的形式,反馈方式,优化目标函数及其约束,输出轨迹和区间,求解方法等等。尽管这些差别导致了不同软件在应用上的非标准化,但是它们的实施步骤却是大致相同的,归纳于下:

1) 对应用对象进行先期调查,分析该过程的历史数据,找到控制系统可以改进的空间并估计其经济效益,规划MPC控制器的结构,定义控制变量(MV)和被控变量(CV),确定是否需要附加检测信号。然后根据调查结果提出报告,报请主管部门批准。做这样一个项目,如果能在半年至1年内收回投资成本,一般就能获得批准。

2) 一旦项目获批,即可对过程进行测试,也就是对过程的输入加以人为的扰动,以观察和记录过程的输出对这些扰动所产生的响应。现在的测试方法有自动和手动可供选择,扰动信号即可是阶越也可是伪随机二进制的形式;既可在预定时间段里只对单个变量进行扰动,也可对多个变量同时扰动。如何选择,取决于使用的软件,过程的特性,和使用者的偏好。无论采用何种方法,这一环非常重要。如果没有好的数据,下一步的建模就成了垃圾进垃圾出。为了从DCS获取数据,在这一阶段还必须建立MPC服务器与DCS之间的数据传送接口。

3) 用过程辨识的软件对测试的数据进行处理,以建立过程输入和输出之间的动态模型。理论上,对于一个MxN的控制器,用软件在几分钟内就可以把MxN的动态模型矩阵建好。但直接把这样的模型用于控制器,不但不可能获得好的结果反而会造成灾难。有经验的控制工程师必须根据自己对该过程的认识,对每一个模型进行定性分析和定量估计,使其尽量接近实际过程;而后再确定将哪些模型留在矩阵中,哪些去除。需要这样做的原因在于,从2)获得的数据不可能都是在理想测试条件下产生的,往往需要对单个变量在特定时段里进行辨识,才能得到合理的模型。

4) 控制器的组态,也就是设定每一个MV和CV的特性参数,比如它的变化区间,加权因子等等。

5) 对控制器进行仿真,通过改变CV的上下限,观察能否获得设计时所预期的效果,也可为控制器的参数整定提供借鉴。

6) 制定控制器的操作规程,对操作人员进行培训。

7) 将控制器投入实际运行,并对其进行调试。达到预期目标后将控制系统交付过程的操作者。

8) 根据一段时间里的控制结果,对预期的经济效益进行验算并提出总结报告。

从以上步骤,我们可以看到,MPC控制系统的实施,并没有一个科学的定义,在很大程度上是工程师技艺的展现。特别是关键的3)和4)。也就是说,对于同一个过程,每一个工程师做出来的控制系统的结果可能都是不一样的,甚至出现很大的差别。但是,随着MPC软件的不断改进,以及人们对它的认识越来越丰富,其应用已越来越普遍,实施的效率也在不断提高。在通用MPC投入市场的初期,只有少数工程公司的专家才能使用,而且实施的时间常常要好几个月,费用往往在几十万美元之数。而现在工业界的很多用户内部,都有了能够实施MPC的人才,所需时间缩短,费用也随之降低。

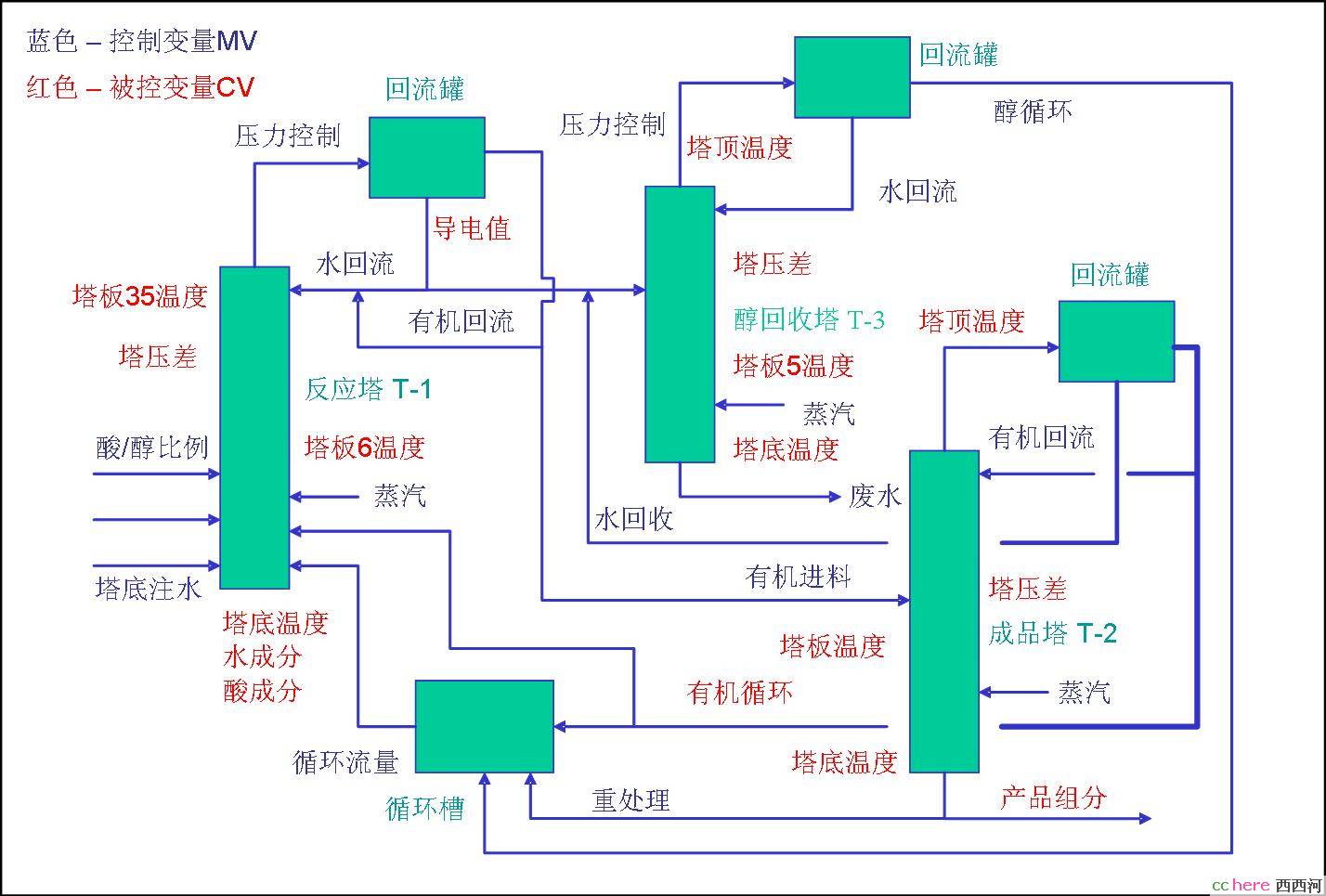

下面我们就来看一个用DMCplus来控制某有机盐生产过程的实例。图3.1.1是该过程的流程,它主要由三个塔组成:

图3.1.1 正丁基酯生产流程

T-1是一个反应器加共沸物蒸馏塔,反应物正丁醇(nBuOH)与乙酸(HAc)在塔釜内进行酯化反应生成正丁基酯(nBuAc)和水(H2O):

nBuOH + HAc = nBuAc + H2O

反应产品酯和水,以及少量的反应物醇被蒸馏到塔顶,在塔底没有物料流出。在塔顶的回流罐里,有机物和水分层,并按操作需要分别回流。控制系统的难点是,要保证反应器内的组分(1)满足物料平衡,(2)有利于正向反应(乙酸成分要高)以及(3)水和酯的共沸(azeotrope)条件,(4)同时要防止乙酸被蒸发到塔顶(与(2)矛盾),造成设备腐蚀和产品超标。由于塔底的进料除了反应物外,还有从中间罐来的循环流,反应器内组分容易受到干扰。而由于催化剂的缘故,塔底组分又难于得到可靠的在线分析。这两个因素加大了控制的难度。

T-2 是产品精馏塔,进料是T-1回流罐里的有机物层,含有酯,醇,和少量水。塔底将得到成品酯,塔顶的有机物和水分层,有机物经中间罐循环回T-1,水则送到T-3。塔底产品有在线成分分析,醇的浓度必须控制在0.4%以下。为了降低单位产量的能耗,提高产品回收率,应将塔底醇的浓度控制在尽量靠近0.4%的数值,同时降低塔顶精馏物中酯的浓度,这就是所谓卡边操作。

T-3是醇回收塔,进料来自T-1和T-2塔顶回流罐的水液层。塔顶回收的醇经中间罐循环回T-1,塔底的水送至废水处理场。这个塔容易控制,但应尽量降低能耗。

为这个过程实施MPC控制系统时,除了需要解决以上的控制难点外,还要求尽可能提高产能。事实上,对于众多的MPC应用项目,通过将装置推向约束极限来提高产能,是控制系统获得经济效益的主要手段。

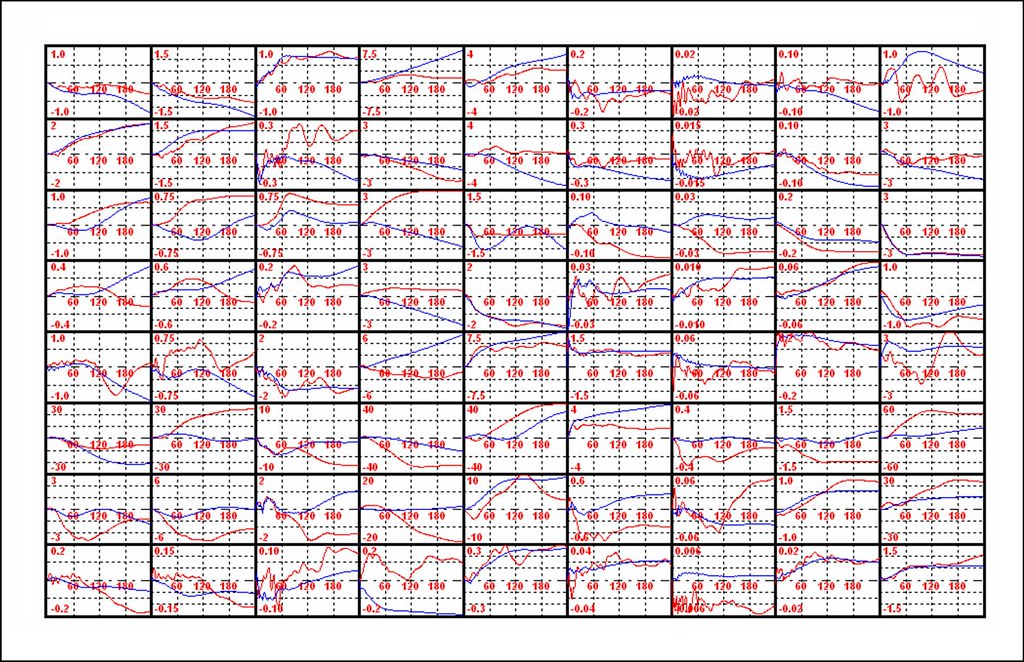

在工厂测试时,对所有预期的MV的设定值进行了多次不同方向的阶跃改变。分别用有限阶越法(finite step response, FSR)和子空间sub-space)法建模所获得的初始动态矩阵如图3.1.2所示。从图中我们可以看到,用不同的方法获得的模型是有差别的,有时连方向都相反。工程人员不但必须对每一个模型进行仔细分析,决定取舍,有时可能还要对单个模型进行反复计算,以期获得有效模型。

图3.1.2 过程动态矩阵

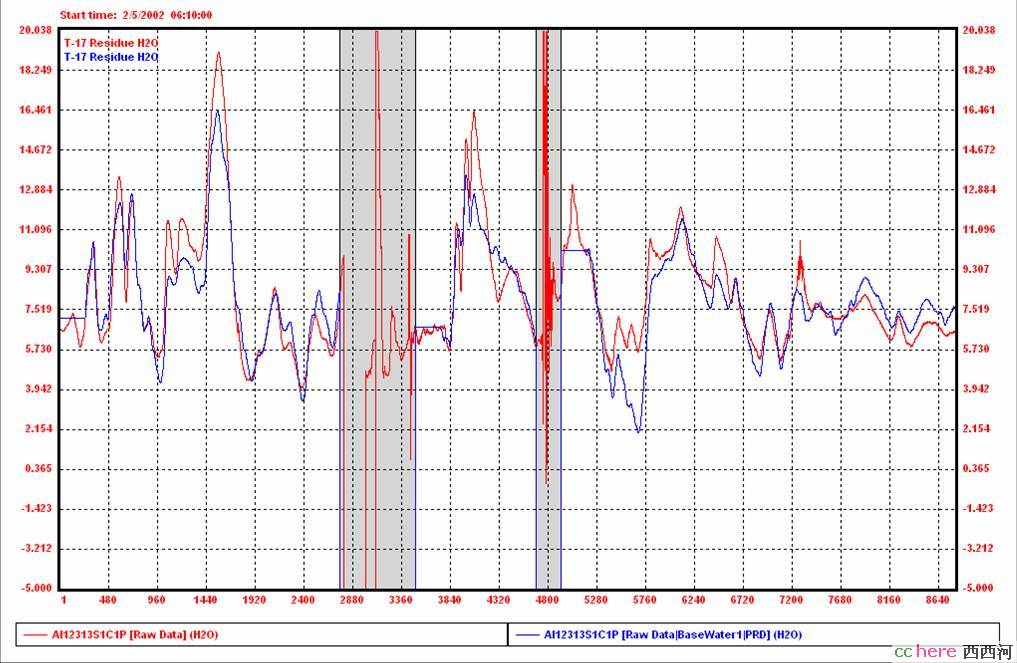

为了检查某个CV的预估值是否足够准确,可将它与实际值进行比较,如图3.1.3所示。

图3.1.3 水组分的预估值与实际值的比较

前面提到,反应器的在线成分分析不可靠,常常会给出不合理的数值,因此必须找到适当的被控变量作为成分变量出现问题时的后备。在建模时发现,塔底温度与反应器的水的成分和第6块塔板的温度与乙酸的成分之间存在较强的相关性,因此这两个温度被包括在控制器里作为CV。在控制器的计算单元,通过逻辑功能来判断在线分析是否正常,以确定是否将组分CV切换到温度CV。

对于这个过程,可以设计一个有三个分控制器的MPC来控制,每个塔由一个分控制器控制,但有些变量可以相互跨越。T-1分控制器是关键。它的MV和CV定义如下:

变量 控制策略

MV1 - 塔底注水 控制反应器内水的成分和再沸器蒸汽阀门的上限

MV2 - 水层回流 控制反应器内水的成分和再沸器蒸汽阀门的上限

MV3 - 有机回流 控制塔回流塔内水层的导电值和第35块塔板的温度

MV4 - 塔底蒸汽 控制T-1和T-2的塔压差上限

MV5 - 酸/醇比例 控制反应器内酸的成分

MV6 - 循环流量 这是一个前馈变量

T-1 CVs

CV1 – 水成分 作为伪积分变量,控制在设定点。

CV2 – 酸成分 作为伪积分变量,控制在设定点。

CV3 – 导电值 反映酸的微量成分,可推向上限。

CV4 – 蒸汽阀 控制在限定范围内。

CV5 – 塔压差 反映产能,推向上限。

CV6 – 塔底温度 反映水的成分,控制在设定范围内

CV7 – 板6 温度 作为伪积分变量,反映酸向塔顶蒸发,控制在设定点。

CV8 – 板35 温度 反映醇向塔顶蒸发的程度,控制在设定范围。

CV9 – T-2压差 反映产能,推向上限。

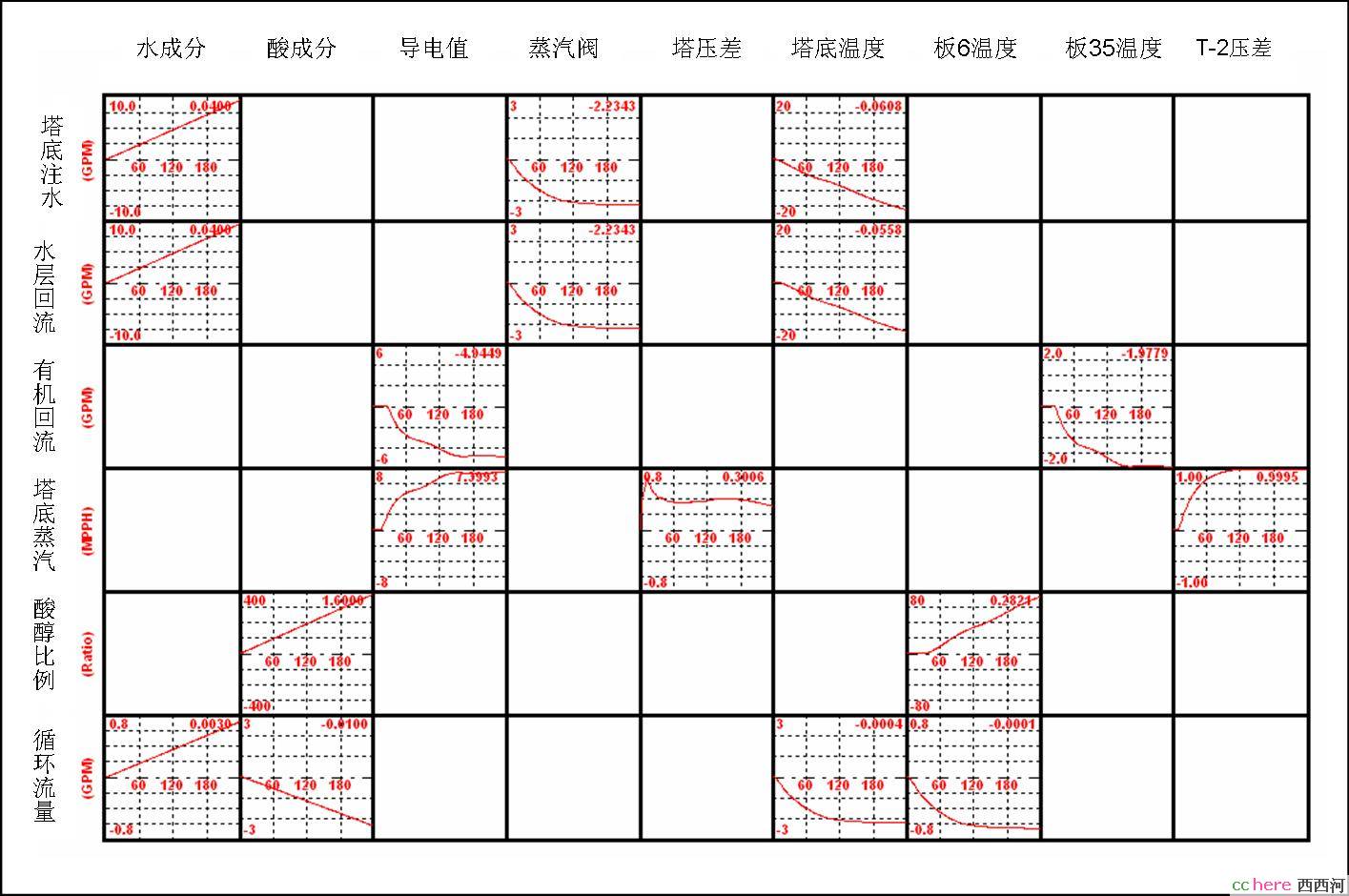

根据既定的控制器策略,确定了这个分控制器的动态控制矩阵,如图3.1.4所示。

图3.1.4 控制器动态矩阵

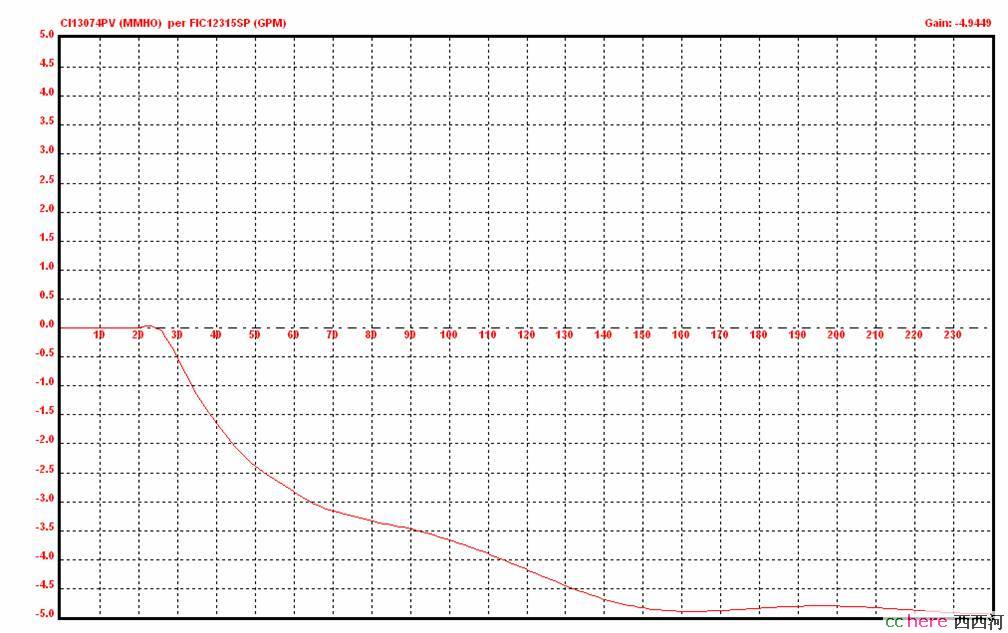

我们拿出其中有机回流与导电值这个模型来看一下,如图3.1.5所示。从这个模型我们知道,控制器到达稳态的时间是4个小时。在有机回流1个GPM的阶跃作用下,塔顶回流罐水层的导电值在滞后大约25分钟后开始响应,以貌似多个一阶响应叠加的形式递减,4小时后稳定下来,降低4.96微欧姆。

图3.1.5 塔顶水层导电值的动态模型

同时请注意到,模型中有些变量的动态特性是直线的形式。对于这些变量,我们称它们为积分或伪积分变量。比如一个截面不变的开口容器的液位,如果其输入变量(如进口流量)产生一个阶跃变化,而输出变量保持不变,那么液位将随时间线性上升,直到从上端溢出。为了保证安全生产,MPC对这些积分变量是控制在设定值,而不是像一般变量一样任其在上下限之间变动。在一个大的干扰下,如果控制器计算出不能再现定时间里将其控制在设定区间内,它就会将控制器关闭。还有一些变量,像反应器内的反应物成分,如果它的进料流量阶跃增加,而其它反应物流量保持不变,那么它的成分在有限时间里也将线性上升。如果这类变量超出范围并不对安全生产构成威胁,控制器无须关闭,就可以把他们作伪积分变量来处理。在本例中,反应器的水和乙酸成分,以及塔底和塔板6的温度,都是作为伪积分变量来处理的。

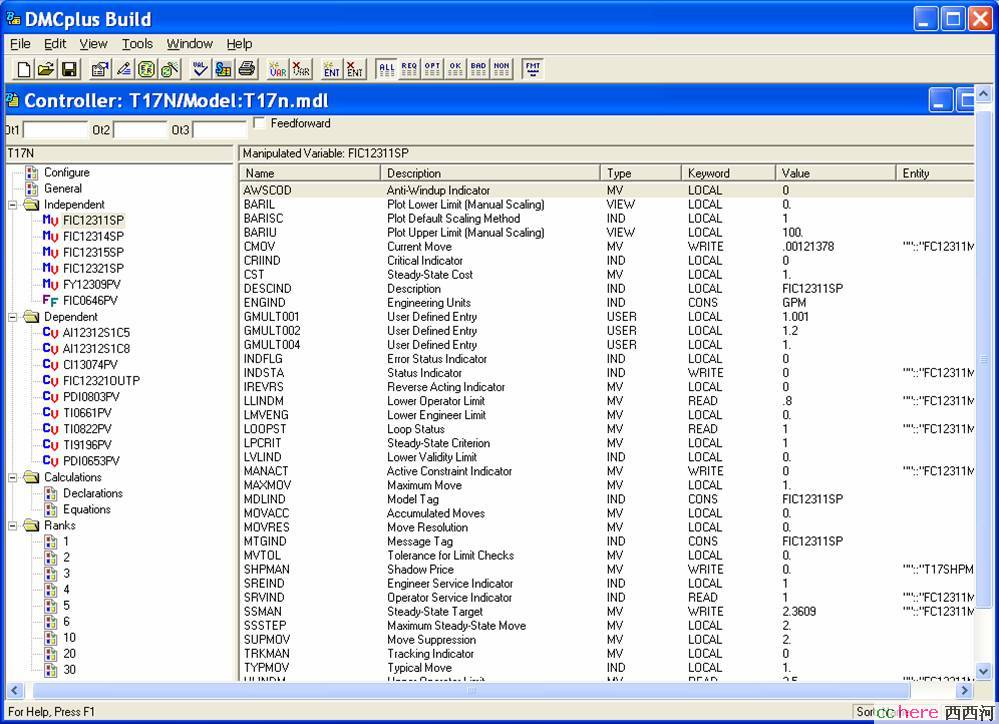

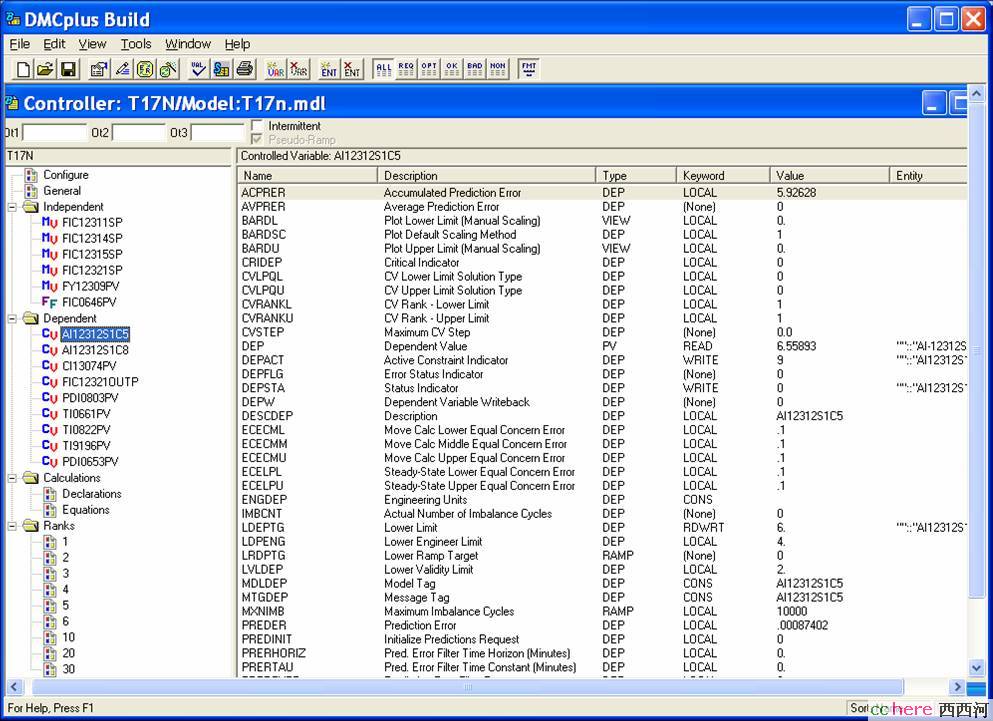

控制器的动态模型确定以后,就可以将它输入到控制器组态软件里对控制器与DCS的接口参数,以及MV和CV的性能参数进行设定。如图3.1.6和3.1.7分别是控制器中某MV和CV的部分参数。

图3.1.6 MV的参数组态表

图3.1.7 CV的参数组态表

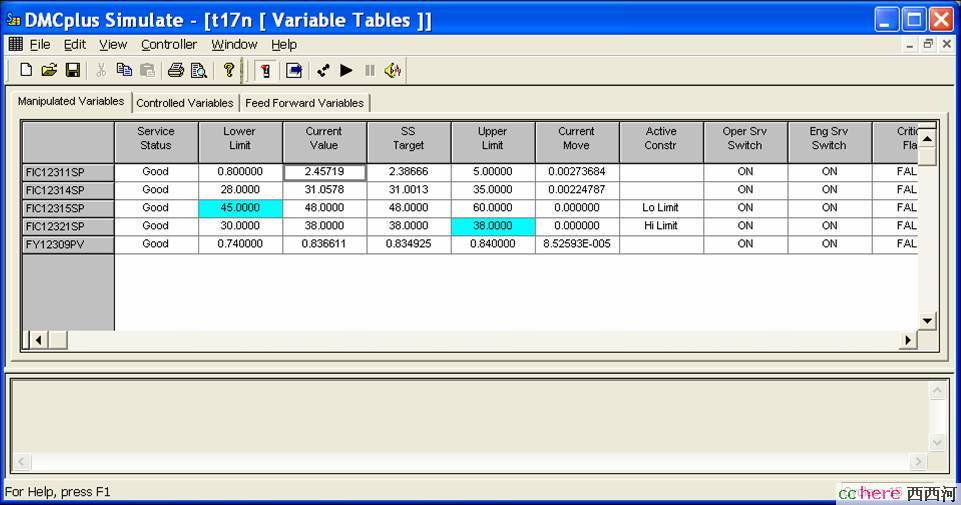

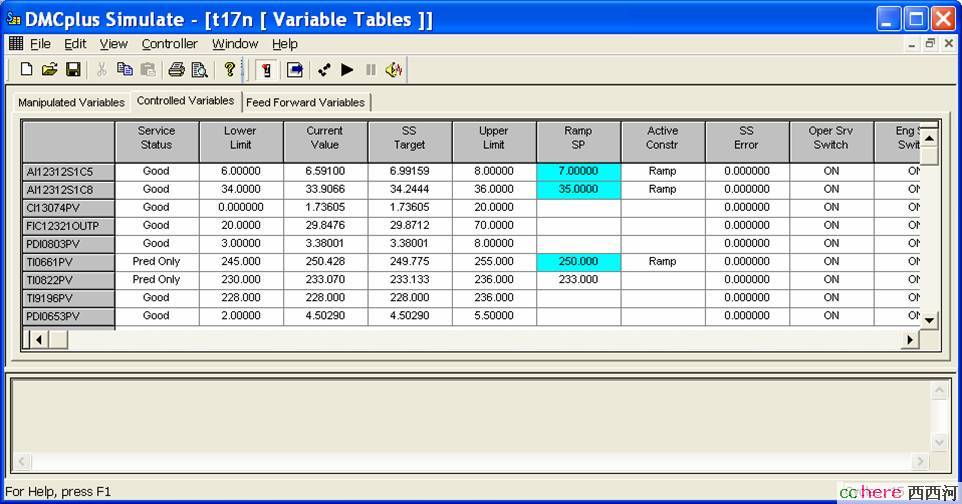

控制器参数设定好以后,可以对控制器进行动态仿真,看它的控制作用是否符合设计的控制策略。也可输入一个与控制(预估)模型不同的过程模型,来研究控制器对模型失佩(model mismatch)的容忍度。图3.1.8和3.1.9分别是MV和CV的仿真显示,在实际操作时,操作工可改变MV和CV上下限数值。图3.1.10是水的成分控制在其设定值该变后的响应。

图3.1.8 MV的仿真显示

图3.1.9 CV的仿真显示

图3.1.10 水组分控制对设定点改变的响应仿真

在以上这些设计工作完成以后,需要用文件记载下来,并且做出一个标准操作手册,供MPC的培训和实际操作之用。

T-2和T-3的设计不做详细说明。下面略述这个过程在MPC控制下的结果。

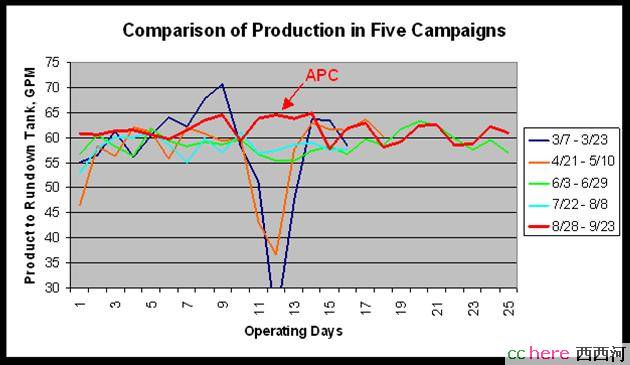

T-1的控制稳定性有很大改善。MPC实施前,一旦有乙酸被蒸发到塔顶,操作工将手动加大水和有机物的回流,降低酸和醇的控制比例,这样就会严重影响产量,常常要十几个小时才能回到正常操作状态。稳定性提高后,控制器可以安全地增加再沸器蒸汽流量,直到其受到塔压差上限的约束,如此使产能上升,并使单位产品的能耗降低。这个装置可不定期切换用来生产多种醇的酯化物。图3.1.11将MPC应用前几个正丁醇酯的生产周期的产量与MPC实施后一个生产周期的产量进行比较,后者高出前者6.8%,经济效益十分可观。

图3.1.11 MPC实施前后的产能比较

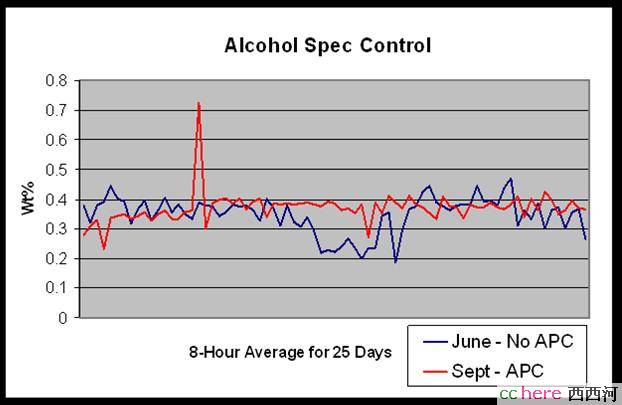

T-2的改善主要体现在减少塔顶的重组分(酯)和塔底轻组分(醇)的卡边控制上。这两者都使塔底产品的收率提高,单产能耗降低。图3.1.12是塔底轻组分(醇)的控制结果的比较。

图3.1.12 MPC实施前后产品成分的控制比较

T-3在常规控制下,某塔板的温度与再沸器蒸汽流量构成串级控制。由于该塔板上的组分差不多是100%的水,它的温度控制设定点只要稍高于平衡点,PID控制器的积分作用就会不断增加蒸汽,而实际温度仍不能达到设定点,造成蒸汽的严重浪费。而MPC只要将该温度控制在上下限就行了,优化目标函数总是尽量减少蒸汽流量,结果使该塔能耗降低60%。

整个过程的单产能耗降低了9%。

- 相关回复 上下关系8

🙂当然不是预期自适应解决所有问题 2 润树 字1011 2007-10-27 12:55:11

🙂嗯,这个系统的最大问题是在输入上…… 1 热力学守恒 字113 2007-10-29 08:36:38

🙂这帖子 1 爱莲 字22 2007-10-25 18:17:34

🙂【原创】3.1 模型预估控制通用软件及其应用

🙂送宝 1 黄有财 字130 2007-10-28 20:52:26

🙂异曲同工 1 爱莲 字121 2007-10-16 18:14:35

🙂好文!花一朵。 1 友来有趣 字142 2007-10-16 16:04:41

🙂本专业的帖子要支持,花上 1 njpower 字0 2007-10-16 09:30:01